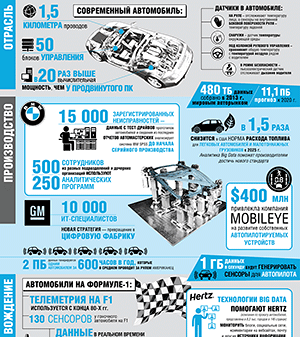

Big Data поможет предсказать поломку оборудования

Компания IBM начала продажу решения, которое поможет горнодобывающим компаниям заблаговременно определять срок поломки оборудования. Новый продукт в реальном времени анализирует данные с сенсоров, установленных на оборудовании, и сопоставляет их с обширной базой данных о предыдущих поломках.

Поломка оборудования является одной из самых серьезных проблем индустриальных компаний. По прогнозам экспертов, решение IBM поможет крупным индустриальным компаниям сэкономить миллиарды долларов в год. Это продукт является результатом работы исследовательского центра IBM Almaden Research Center в Сан-Хосе.

Рынок горнодобывающего оборудования составляет $5 трлн. Траты на ИТ в добывающей индустрии составляют около 1% от общих затрат (в большинстве других компаний эта сумма составляет 5–7%). IBM рассчитывает изменить этот баланс, поясняет Мэтт Денесюк (Matt Denesuk), топ-менеджер отдела умного моделирования и аналитики, IBM Research.

«Аналитика и моделирование предоставляют нашему бизнесу большие возможности для улучшения. Совместная работа с IBM по интеграции новых решений позволит нам увеличить надежность машин, снизить энергозатраты и выхлопы и в целом повысить эффективность работы», – говорит Майкл Райт (Michael Wright), директор горнодобывающих работ компании Thiess.

Решение IBM позволяет моделировать и анализировать многие факторы работы машин. К примеру, в продукте есть алгоритм для вычисления предельно допустимого давления на железные части каждой из машин. Искусственный интеллект программы действует по определенному своду правил, которые позволяют ей определить, когда может произойти какая-либо поломка. Эти правила основаны на предыдущих собранных данных о поломках и регулярно обновляются с поступлением новых данных.

Отвечая на вопрос об ожидаемом спросе на этот продукт со стороны предприятий российской горнодобывающей промышленности, ведущий специалист по развитию бизнеса IBM в России и СНГ Иван Шилов сказал CNews, что «решение будет пользоваться высоким спросом среди потенциальных заказчиков, так как в условиях замедления темпов экономического роста на первый план выходит оптимизация затрат, обеспечение бесперебойного функционирования оборудования, а также прогнозирование и предотвращение возможного выхода оборудования из строя».

По мнению Шилова, решение IBM помогает сократить расходы путем прогнозирования поломок, повысить надежность оборудования и сократить незапланированные простои, быстро обнаружить и устранить проблемы для снижения рисков сбоев и отключений, повысить безопасность труда за счет сокращения числа инцидентов на производстве и обеспечить долгосрочный рост доходности и продуктивности.

Эксперты считают, что планирование ремонтов на основе анализа условий эксплуатации очень эффективно и может существенно дополнить традиционную планово-предупредительную систему технического обслуживания и ремонтов.

«Однако для их успешного использования необходим не только высокий уровень проникновения ИТ в основные бизнес-процессы, то есть сбор, обработка и анализ информации в режиме реального времени, но и изменение локальной нормативной базы предприятий, – считает Сергей Нестеренко, руководитель отделения интеграции данных дивизиона данных компании IBS. – Пока немногие отечественные компании могут похвастаться таким высоким уровнем развития ИТ, но мы видим положительную динамику и уверены, что эта перспективная технология будет с успехом применяться и у нас. Мы считаем, что первое время, пока будет накапливаться статистика, такие системы будут работать скорее в режиме анализа и самообучения, нежели в реальном режиме планирования и принятия решений».